Séptimo sistema de fabricación de bloques de hormigón del mismo fabricante para Tlakovci Podlesnik

Tlakovci Podlesnik es una empresa familiar con sede en Maribor, Eslovenia y más de 35 años de experiencia en la fabricación de productos de hormigón. La empresa se ha convertido en uno de los mayores proveedores de productos de hormigón en el mercado esloveno y posee varias naves de producción, así como áreas de exposición en Ljubljana y Graz. Desde hace 30 años, Tlakovci Podlesnik confía en las tecnologías de última generación de Zenith para mantener altos estándares de calidad y la máxima productividad.

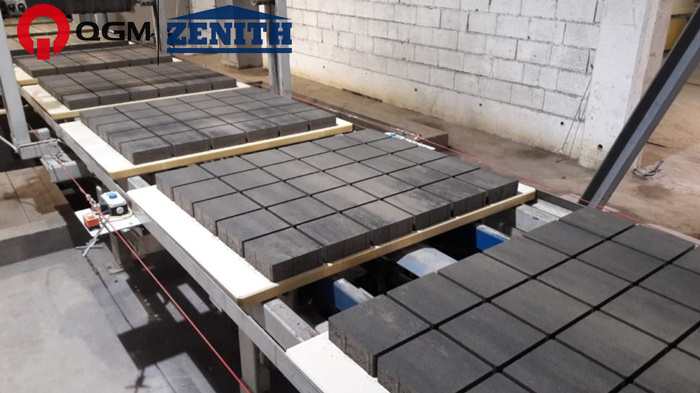

Por séptima vez, la empresa ha decidido invertir en sistemas de fabricación de Zenith Maschinenfabrik GmbH en Neunkirchen, Alemania. Como continuación de varias máquinas multicapa estacionarias y móviles, Zenith equipó a esta empresa eslovaca con una máquina de palet único por primera vez en 2001. Esta solución de sistema totalmente automatizado posee una logística integrada continua desde la preparación del hormigón hasta los paquetes listos para su envío. . Ahora, se ha añadido al sistema de circulación totalmente automatizado de Maribor una máquina monopalet Zenith 860-4 de rendimiento aún mayor, con el objetivo de ofrecer una gama de productos aún mayor y maximizar la capacidad de producción. Además de esto, vino una nueva pista de almacenamiento de tablas intermedias y un nuevo dispositivo de transporte transversal. Además del transporte en el lado húmedo, también se modificó la unidad de control del finger car y se ampliaron los tendederos. Ahora, se puede insertar una segunda línea de envasado paralela a la línea de acabado y envasado existente.

Las propiedades técnicas de la máquina de palet único Zenith 860-4 completamente automatizada están configuradas para un alto rendimiento de producción. Las características de su equipamiento le permiten fabricar una amplia cartera de productos que incluye casi todos los elementos para obra civil y paisajismo. Se pueden fabricar productos de hormigón con alturas de 50 a 500 mm.

Un factor importante a la hora de decidirse por el Zenith 860-4 fue que su dimensionado permitía integrarlo perfectamente en la infraestructura existente. La máquina se pudo instalar sin problemas sobre los cimientos existentes sin más trabajos de modificación. Además de esto, el sistema de transporte de cangilones existente se pudo utilizar, también sin alteraciones, para la nueva máquina.

Esto significó que la instalación se pudo llevar a cabo de manera relativamente fácil y económica. losZenith 860-4la estructura compacta lo hace generalmente muy adecuado para los intercambios de máquinas.

También podrían conservarse las estaciones: descensor, ascensor y almacén intermedio móvil. El ascensor móvil del lado húmedo se reequipó por completo con nuevos sistemas hidráulicos y un dispositivo de desplazamiento lateral integrado en el lado húmedo.

El probado sistema de compactación Zenith con servovibración Ultra Dynamic garantiza la más alta calidad del producto. Podlesnik eligió una mesa vibratoria de una sola pieza con control de frecuencia y amplitud que facilita la máxima diversidad de productos y alcanza una fuerza centrífuga de hasta 175 kN. Alternativamente, la máquina se puede suministrar con una mesa vibratoria de tres piezas con motores de vibración controlados por frecuencia.

Estos innovadores sistemas de compactación Zenith garantizan una compactación óptima de los bloques de hormigón en tiempos de ciclo muy cortos y contribuyen en gran medida a la máxima productividad del sistema. El sistema está configurado para un tiempo de ciclo de 12,5 segundos cuando se fabrican adoquines con hormigón visto.

La máquina está equipada con dos cajones de alimentación guiados con precisión y accionados hidráulicamente para garantizar alturas de bloque constantes incluso con moldes que son difíciles de llenar. Esto significa que los moldes se llenan de manera continua y uniforme. Las unidades de control proporcional de última generación también garantizan la máxima velocidad, precisión de repetición y disponibilidad para los movimientos de "molde" y "tamper". Otro beneficio es un sistema de cambio de molde automatizado para tiempos de preparación extremadamente cortos. Otras características especiales del equipo son los dos dispositivos Colourmix para hormigón de núcleo y cara vista y calentamiento de cabezales de apisonado.

La máquina se maneja mediante un panel táctil de 22''. Zenith se ha dedicado especialmente a la tarea de crear una interfaz hombre-máquina intuitiva y autoexplicativa. Con este fin, se ha desarrollado una nueva visualización basada en el sistema de visualización Siemens WinCC. La excelente facilidad de uso con el nuevo sistema de visualización ha sido recibida muy positivamente por los operadores de máquinas. Los empleados pueden operar la máquina de forma independiente incluso después de un breve período de familiarización.

La innovadora unidad de control hidráulica y eléctrica hace posibles procesos de máquina altamente precisos con gran velocidad al mismo tiempo. El sistema hidráulico está compuesto por dos bombas de regulación energéticamente eficientes con buena potencia, cada una con un acumulador. Este diseño permite alcanzar una gran aceleración y velocidad junto con las válvulas reguladoras. También garantiza una buena confiabilidad de producción ya que la máquina puede funcionar con una sola bomba.

Un manejo más fácil y un desmontaje y montaje más rápidos son posibles gracias a la disposición horizontal de las válvulas. Los movimientos se bloquean mediante válvulas de bloqueo cuando la máquina está inactiva. Significa que se garantiza una posición segura incluso con pérdida de energía.

La máquina se alimenta con aceite limpio que cumple con los requisitos gracias a un sistema de filtrado muy eficiente. Esto nuevamente garantiza una buena longevidad y disponibilidad con las válvulas. Se han hecho provisiones para instalar refrigeración por agua con el sistema hidráulico.

Como unidad de control se utiliza un PLC Siemens con una CPU de la generación S7-1500 y un marco de ingeniería TIA Portal (TIA = Totally Integrated Automation). Esta tecnología se ha empleado en toda la cartera de productos de Zenith desde 2014. Esta tecnología de unidad de control de última generación permite asumir incluso las tareas de control más exigentes. Ya no se necesitan componentes electrónicos externos separados. El operador recibe un soporte óptimo incluso para tareas de control y mantenimiento. Las posiciones del pistón en las válvulas reguladoras, por ejemplo, se controlan y muestran. El funcionamiento de una válvula puede comprobarse de esta manera y evaluarse para el mantenimiento preventivo.

La unidad de control también está preparada para futuras asignaciones de investigación y desarrollo que se llevarán a cabo en consulta con Podlesnik. Todas las unidades de control están conectadas por redes para que el servicio en línea esté completamente asegurado tanto para las unidades de control nuevas como para las ya existentes.

La cámara de secado se construyó en 2001 en cooperación con Rotho. Para hacer frente a la mayor cantidad de producción con la nueva máquina monopaleta Zenith, la cámara de secado se amplió en cuatro filas y ofrece espacio para 6.300 tableros con sus 10 pasillos (25 m de largo) y 30 niveles.

La unidad de control para el finger car se actualizó con la tecnología más avanzada y ahora posee, al igual que la máquina Zenith 860-4, una unidad de control Siemens de la generación 1500 con un panel táctil de 22". Los armarios de distribución existentes se siguen utilizando con esta modificación de la unidad de control. Solo el PLC ha sido reemplazado con su concepto operativo y convertidor de frecuencia. Esta modificación económica proporciona básicamente una nueva unidad de control, con todas sus ventajas, para el grupo de autos de dedos.

La plataforma elevadora completamente automatizada está equipada con una plataforma doble. Se pueden insertar productos de diferentes alturas para lograr una gran diversidad de productos. Esto significa que cada nivel se puede llenar con productos planos y cada segundo o tercero con productos altos.

Se instaló un estante de almacenamiento de tablero intermedio adicional para hacer frente al almacenamiento intermedio de los tableros de producción restantes cuando se fabrican productos altos. Siete pistas de cadena controladas por convertidores de frecuencia ofrecen espacio de apilamiento para 840 tableros de producción, que se limpian, giran y apilan automáticamente. A continuación, las placas de producción se conducen de nuevo a la máquina desde una de las 28 posiciones de la estantería de almacenamiento intermedia a través del dispositivo de transporte transversal recién instalado.

La cooperación bien coordinada entre Zenith y Tlakovci Podlesnik permitió que el trabajo de modificación se llevara a cabo sin problemas. Ya se están planificando las próximas ampliaciones del sistema. El equipo de ingenieros y técnicos de Zenith garantiza una puesta en marcha sin problemas, además de garantizar el mantenimiento y el suministro a largo plazo de piezas de repuesto.

Artículo publicado en: